在模具制造行业,常流传着这样一句话:“一套模具的好坏,七分在钢材,三分在加工。”许多模具厂在承接经典、复杂的模具项目时,往往在“小小细节”上栽了跟头,反复修改、延误交期,甚至导致整套模具报废。究其根源,问题常常就出在最基础、也最容易被轻视的环节——模具钢的选用上。这绝非仅仅是“选块好钢”那么简单,而是一门融合了材料科学、应用场景与实战经验的精微艺术。

一、被忽视的“魔鬼细节”:模具钢的症结所在

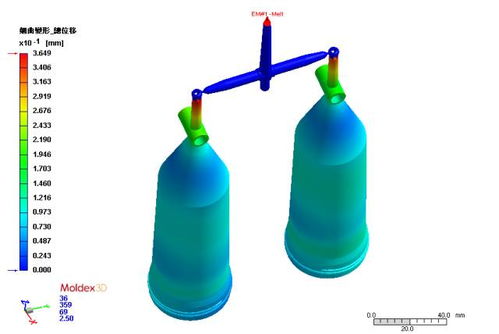

多个厂家搞不定的“小小细节”,往往表现为:模具在试模或初期生产中,出现型腔早期开裂、表面易拉伤、尺寸稳定性差、抛光不到理想光洁度、或是局部过早磨损等现象。这些问题,看似是热处理、加工精度或设计问题,但追本溯源,模具钢的选择不当或质量波动,常常是根本诱因。

- 性能错配: 用普通塑料模具钢去做高磨蚀性的玻纤增强塑料模具,其型腔必然快速磨损;用韧性不足的钢材做大型、复杂的压铸模,在热应力循环下极易产生热疲劳裂纹。

- 材质不均: 钢材内部存在偏析、非金属夹杂物超标、微观组织不均匀等冶金缺陷。这些“内伤”在精加工后可能并不显眼,但一旦承受工作应力,就会成为裂纹起源,导致模具毫无征兆地失效。

- “稳定性”陷阱: 不同批次钢材,即使牌号相同,若冶炼、锻造工艺控制不严,其淬透性、热处理变形倾向、抛光性能也会有差异。模具厂若对此缺乏认知和检测,沿用旧工艺,结果便难以重现。

二、经典模具的“骨骼”:如何科学选择模具钢?

一套经典、耐用的模具,其钢材选择必须经过系统性考量:

- 服役条件为首要依据:

- 塑料模具: 重点考量耐腐蚀性(如PVC料需选用抗腐蚀钢如S136)、抛光性(镜面模具选用高纯净度钢如NAK80)、耐磨性(含玻纤材料选用高硬度钢如H13)。

- 压铸模具: 核心要求抗热疲劳性、高温强度、韧性及良好的导热性。H13钢是经典选择,但其纯净度、等向性(各方向性能均匀)至关重要。

- 冲压模具: 突出要求高硬度、高耐磨性和足够的韧性,防止崩刃和磨损,常选用高碳高铬钢如Cr12MoV或高速钢。

- “纯净度”与“等向性”是品质关键:

- 纯净度: 通过电渣重熔(ESR)或真空电弧重熔(VAR)等工艺生产的钢材,杂质和气体含量极低,组织致密,能大幅提升模具的抛光性能、耐蚀性和疲劳寿命。

- 等向性: 优秀的模具钢应保证横向与纵向的性能差异最小。这依赖于先进的冶炼和锻造技术,能显著减少模具因各向异性而在热处理和使用中变形、开裂的风险。

- 可加工性与热处理工艺性: 在满足使用性能的前提下,需考虑钢材的切削加工、电火花加工(EDM)性能以及热处理的敏感性和变形量。选择热处理窗口宽、变形可预测的钢材,能极大降低制造风险。

三、超越选择:从材料管理到应用协同

搞定“模具钢”这一关,还需模具厂建立更完善的体系:

- 供应商管理: 与信誉良好、技术实力雄厚的特钢企业建立长期合作,而非仅关注价格。要求供应商提供详尽的材料质量证明书,并对关键批次进行入厂复检(如光谱分析、超声波探伤)。

- 知识库积累: 建立厂内模具钢应用数据库,记录不同牌号、不同批次钢材在具体模具上的应用效果、热处理工艺参数及最终使用寿命,形成宝贵的实战经验。

- 全流程协同: 设计、选材、加工、热处理各环节必须紧密沟通。设计阶段就应明确钢材牌号及性能要求;加工部门需了解材料特性以优化参数;热处理更是发挥钢材潜力的“临门一脚”,工艺必须与钢材特性精准匹配。

一套经典的模具之作,是设计智慧、材料科学与制造技艺的结晶。当多个模具厂都被“小小细节”卡住时,不妨将目光回溯到起点——那块看似平凡无奇的模具钢。它不仅是模具的“骨骼”,更是其“基因”。对模具钢深入骨髓的理解、科学审慎的选择以及全流程的精细管控,正是将一件普通模具提升为经典之作,将制造难题化解于无形的关键所在。在追求极致精度与效率的今天,对材料的尊重与掌控,愈发成为模具制造企业核心竞争力的分水岭。